什么是感应热处理表面工艺?

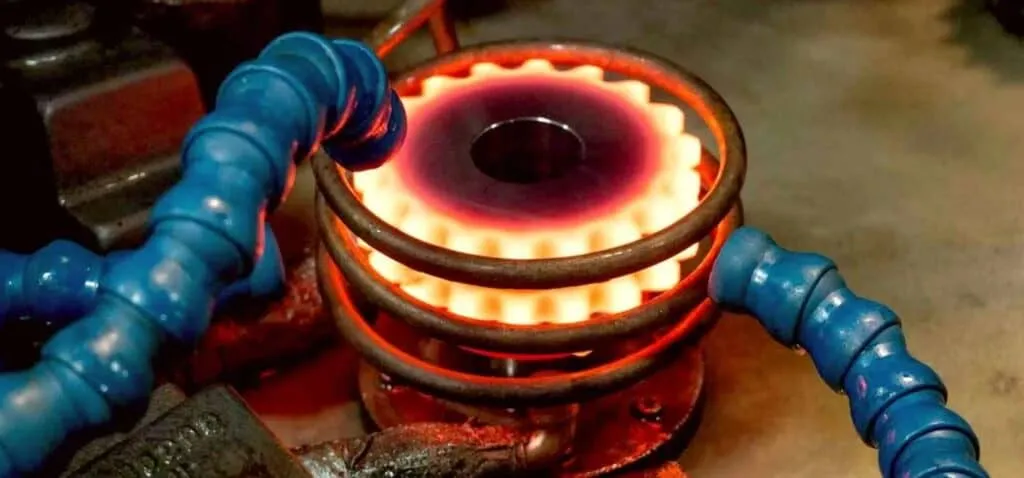

感应加热 是一种热处理工艺,可以通过电磁感应非常有针对性地加热金属。 该过程依赖于材料内的感应电流产生热量,并且是用于粘结,硬化或软化金属或其他导电材料的首选方法。 在现代制造工艺中,这种形式的热处理提供了速度,一致性和控制性的有益组合。 尽管基本原理是众所周知的,但固态技术的现代进步已使该方法变得非常简单,经济高效的加热方法,适用于涉及连接,处理,加热和材料测试的应用。

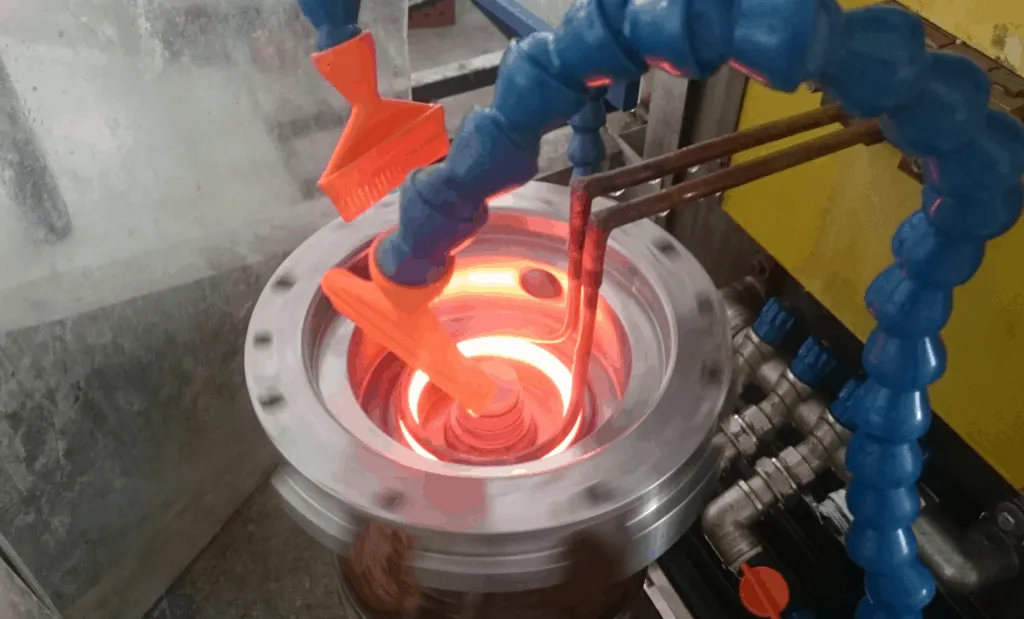

通过高度可控地使用电加热线圈,感应热处理将使您不仅可以为每个金属零件,而且可以为该金属零件的每个部分选择最佳的物理特性。 感应淬火可以赋予轴承轴颈和轴部分更高的耐久性,而不会牺牲应付冲击载荷和振动所必需的延展性。 您可以在复杂的零件中硬化内部轴承表面和阀座,而不会造成变形问题。 这意味着您可以以最能满足您需求的方式硬化或退火特定区域,以提高耐用性和延展性。

感应热处理服务的好处

- 集中热处理 表面硬化保留了芯的原始延展性,同时硬化了零件的高磨损区域。 相对于表面深度,宽度,位置和硬度,可以精确控制硬化区域。

- 优化的一致性 消除与明火,割炬加热和其他方法相关的不一致和质量问题。 一旦对系统进行了正确的校准和设置,就不会有任何猜测或变化。 加热模式是可重复且一致的。 使用现代固态系统,精确的温度控制可提供一致的结果。

- 生产力最大化 由于零件内部直接且即时(<2000秒内>1ºF)产生热量,因此可以最大限度地提高生产率。 启动实际上是瞬时的。 无需预热或冷却周期。

- 提高产品质量 零件切勿直接接触火焰或其他加热元件; 交流电会在零件本身内部产生热量。 结果,产品翘曲,变形和废品率最小。

- 降低能耗 厌倦了不断增加的水电费? 这种独特的节能过程将多达90%的能量消耗能量转化为有用的热量。 间歇式炉通常只有45%的能源效率。 无需预热或冷却循环,因此待机热量损失降至最低。

- 无害环境 传统化石燃料的燃烧是不必要的,从而产生了清洁,无污染的过程,这将有助于保护环境。

什么是感应加热?

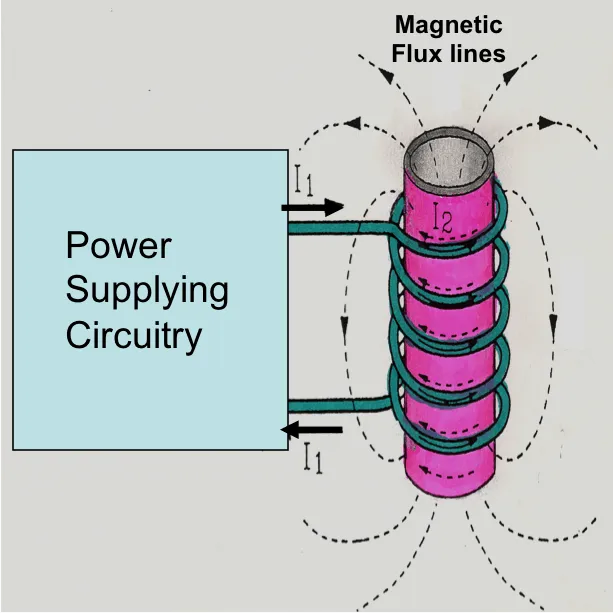

感应加热 是物体的非接触加热方法,它吸收由感应线圈(感应器)产生的交变磁场中的能量。

能量吸收有两种机制:

- 人体内部产生闭环(涡流)电流,由于人体材料的电阻而导致发热

- 磁微体积(磁畴)的摩擦引起的磁滞加热(仅用于磁性材料!),磁微体积随外部磁场的方向旋转

感应加热原理

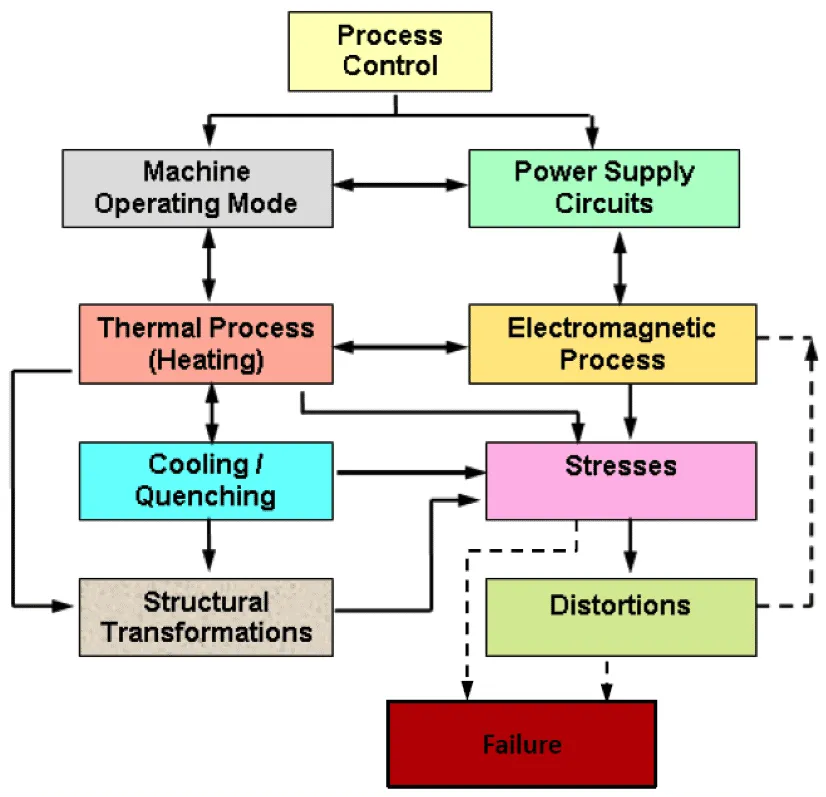

现象链:

- 感应加热电源 向感应线圈传递电流(I1)

- 线圈电流(安匝)产生磁场。 视场线始终是封闭的(自然法则!),每条视线都绕着电流源-线圈匝和工件

- 流经零件横截面(耦合到零件)的交变磁场在零件中感应出电压

- 感应电压在可能的情况下在与线圈电流相反的方向流动的部分中产生涡流(I2)

- 涡流在零件中产生热量

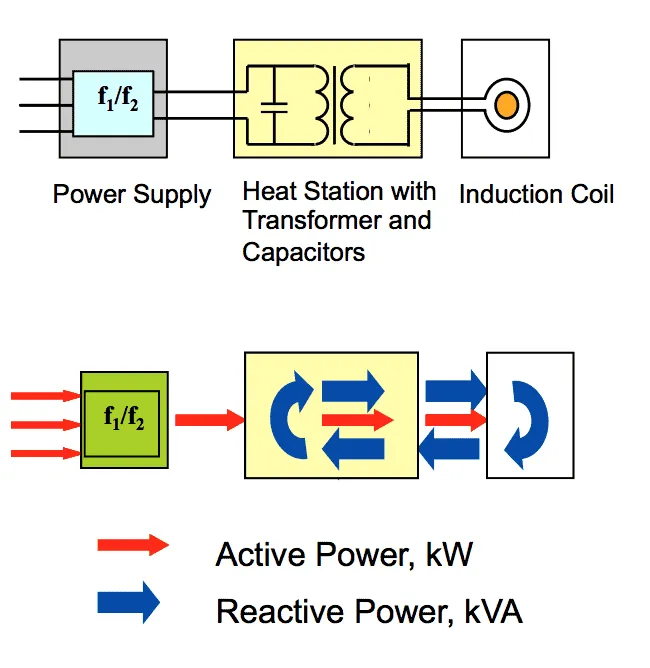

感应加热装置中的功率流

交流电在每个频率周期内两次改变方向。 如果频率为1kHz,则电流在一秒钟内改变方向2000次。

电流和电压的乘积给出了瞬时功率(p = ixu)的值,该值在电源和线圈之间振荡。 可以说,线圈部分吸收了有功功率(有功功率),一部分反射了无功功率(无功功率)。 电容器电池用于将发电机从无功功率中卸载。 电容器从线圈接收无功功率,然后将其发送回线圈,以支持振荡。

电路“线圈变压器电容器”称为谐振或储能电路。