铜焊到不锈钢

产品描述

测试2

材料

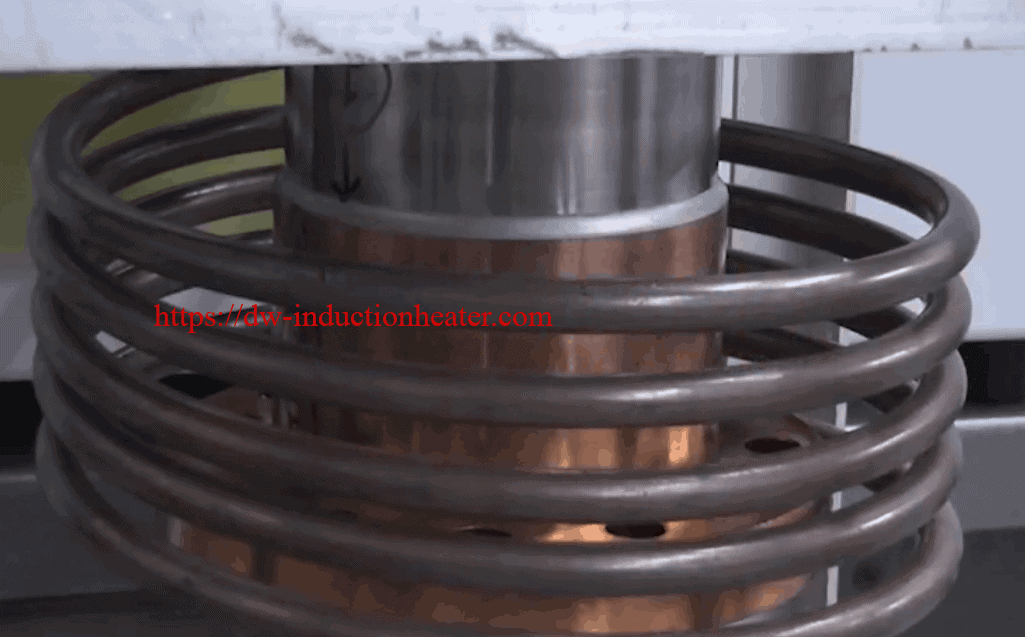

低温泵和壳体–铜套(外径为3.6英寸(91.44毫米),壁厚为0.1英寸(2.54毫米),高为2.7英寸(68.5毫米),底部的外径为3.8英寸(96.52毫米),底部为0.6英寸(高度为15.2毫米),厚度约为0.85英寸(21.5毫米),带唇的零件总体高度为3.14英寸(79.7毫米),SS轴深2.66英寸(67.5毫米),SS轴(3.4英寸(86.3毫米))外径,内径3.2英寸(81.2毫米),高7.5英寸(190.5毫米),一端装有较小的盖子和杆,另一端有一个较大的8英寸(203.2毫米)底座)

电源: 16.06千瓦

温度: 1145°F +(618°C)

时间: 1分钟30秒至3分钟

结果和结论:

测试1:测试以低得多的功率开始,并在25秒后升至15 kW。 感应钎焊成功。

建议使用更紧密的线圈,该线圈仅缠绕一半的铜帽。 这将热量仅集中在合金所在的位置,并应减少加热时间。

测试2:由于零件唇缘产生的间隙问题,使用超大线圈进行了测试。 整个周期的大概时间是20到30秒。 较低的频率似乎有利于应用,因为它会导致磁场更深地穿透铜并进入钢本身,从而缩短加热时间。

测试3:测试功率为14 kW,以模拟DW-HF-15KW所需的时间周期 感应加热系统。 由于铜的质量,这部分将需要最长的加热时间。 使用较大的电源可以缩短加热时间。

可以通过优化温度来改善所有测试的加热时间 感应加热线圈 用于特定零件并降低频率。 强烈建议使用温度控制器和高温计,以确保在使用较大的感应系统时不会损坏部件。 如果使用15kW感应加热系统,仍建议使用温度控制器和高温计,但是会降低部件损坏的风险。