感应热成型锻造工艺

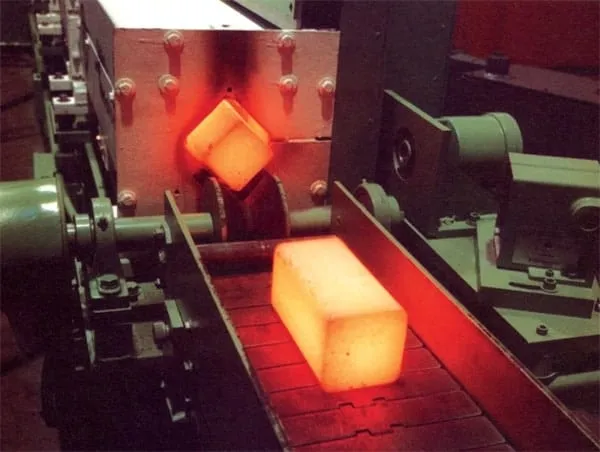

感应热成型 是制造工业紧固件(例如,螺栓,螺钉和铆钉)的过程。 加热用于软化通常为金属片,条,管或线的金属,然后通过执行以下任一操作使用压力来改变金属的形状:热head,落料,冲孔,开槽,穿孔,修整,剪切或弯曲。 此外,钢坯加热也是感应热成型最有效的工艺。

三星数码相机现代感应加热技术比其他加热方法具有许多优势,通常用于粘合应用。 通过感应加热可在最短的时间内提供可靠,可重复,非接触且节能的热量。 感应加热 由于其能够产生可重复,快速和准确的加热周期,因此它也是在线生产过程的理想选择。

热成型和锻造 热冲压和挤压包括形成一个零件,该零件先前已被加热到其变形抗力较弱的温度。 最常用的工业材料的近似热成型温度为:

- 1100至1250ºC的钢

- 黄铜750ºC

- 铝550ºC

加热材料后,可在不同类型的机器上进行热成型操作:机械冲击压力机,折弯机,液压挤压机等。

锻造中使用的原材料以圆形螺柱,正方形(小方坯)或条形材料的形式呈现。

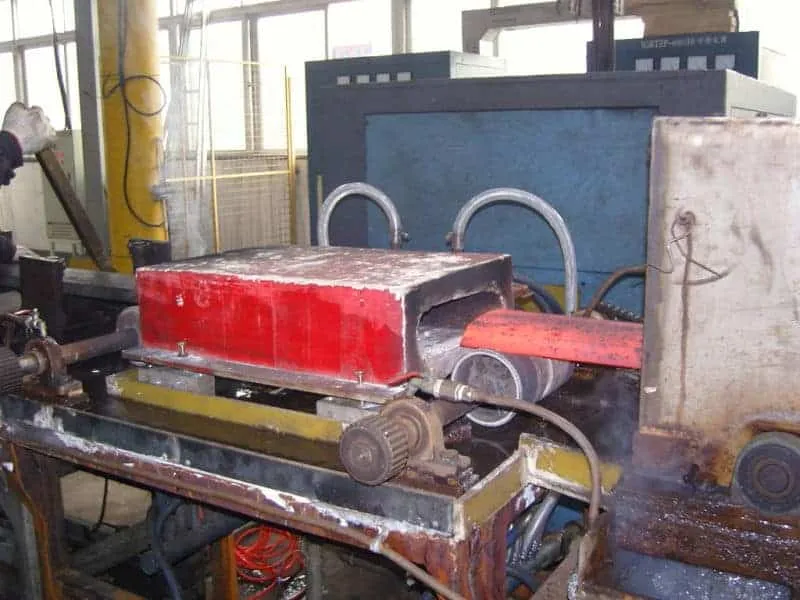

传统的熔炉(气体,燃料)用于加热零件,但也可以使用感应加热。

感应加热的优点:

- 节省材料和能源,并具有灵活性

- 更高品质

- 过程控制

- 加热时间短得多

- 氧化少,产生的水垢很低

- 轻松准确地调节要应用的温度

- 不需要炉子进行预加热和维持加热的时间(例如,在周末或之后需要更多时间的情况下)

- 自动化并减少所需的劳动力

- 可以将热量引导到一个特定的点,这对于只有一个成型区域的零件非常重要

- 更高的热效率

- 更好的工作条件,因为空气中唯一的热量是零件本身的热量

的过程中 锻造和热成型 是许多工业领域(例如汽车,铁路,航空航天,石油和天然气,链条和锻造)制造中的常见过程。