通过感应加热实现大型齿轮的高质量逐齿淬火

在制造业中,大型齿轮在重型机械、风力涡轮机和工业设备等各种应用中发挥着关键作用。 为了确保其耐用性和性能,必须对轮齿进行硬化处理。 在大型齿轮中实现逐齿淬火的最有效方法之一是通过感应加热。

感应加热 是利用电磁感应快速加热轮齿表面的过程。 通过向线圈施加高频交流电,产生磁场,在齿轮齿面感应出涡流。 这些涡流产生局部加热,从而可以对每颗牙齿进行精确和受控的硬化。

使用感应加热进行逐齿淬火比其他淬火方法具有多种优势。 首先,它确保齿轮齿上的硬度分布均匀,从而提高耐磨性和承载能力。 这对于承受重负载和恶劣工作条件的大型齿轮尤其重要。

其次,感应加热可以实现选择性硬化,这意味着只有齿轮齿被加热,而齿轮的其余部分相对不受影响。 这可以最大限度地减少变形或翘曲的风险,而其他涉及加热整个齿轮的热处理方法可能会发生这种情况。 对加热过程的精确控制可以实现有针对性的硬化,从而生产出高质量、尺寸稳定的齿轮。

感应淬火 小、中、大尺寸齿轮的加工采用逐齿技术或环切法。 根据齿轮尺寸、所需的硬度模式和几何形状,通过用线圈环绕整个齿轮(所谓的“齿轮旋转硬化”)来对齿轮进行感应淬火,或者对于较大的齿轮,“逐齿”加热它们,尽管过程要慢得多,但可以获得更精确的硬化结果。

大型齿轮的逐齿淬火

逐齿法可以通过两种替代技术来完成:

“逐尖”采用单次加热方式或扫描方式,感应器环绕单个齿体。 这种方法很少使用,因为它不能提供所需的疲劳和冲击强度。

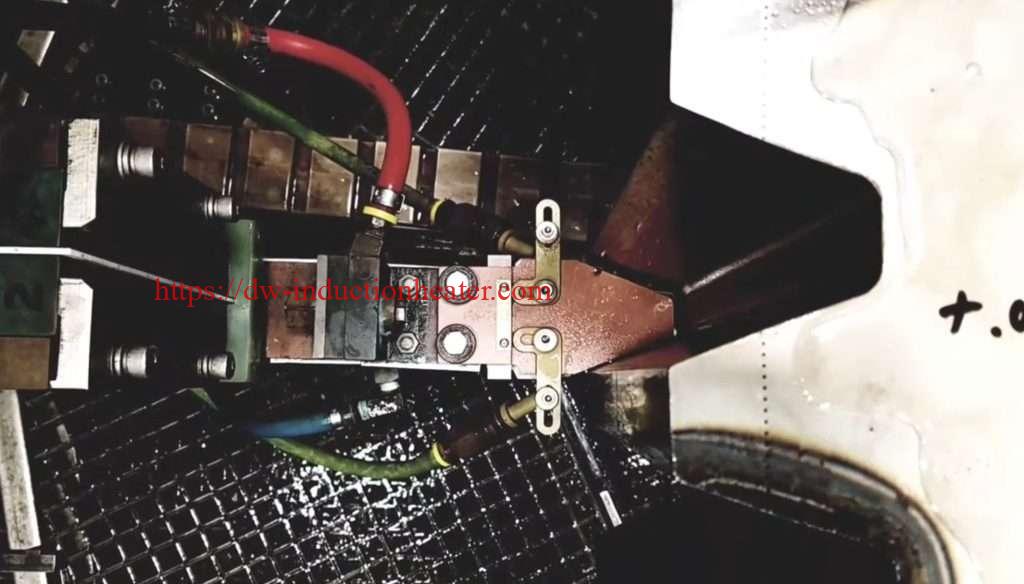

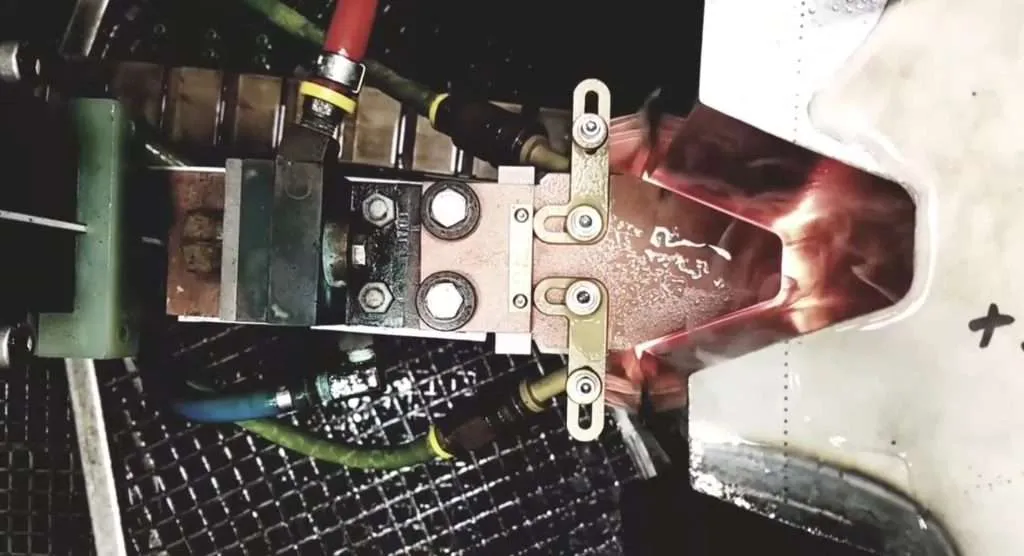

更流行的“逐间隙”硬化技术仅适用于扫描模式。 它要求感应器对称地位于相邻齿的两个侧面之间。 电感器扫描速率通常在 6 毫米/秒至 9 毫米/秒之间。

使用两种扫描技术:

– 感应器是固定的,齿轮是可移动的

– 齿轮是固定的,感应器是可移动的(在淬火大尺寸齿轮时更受欢迎)

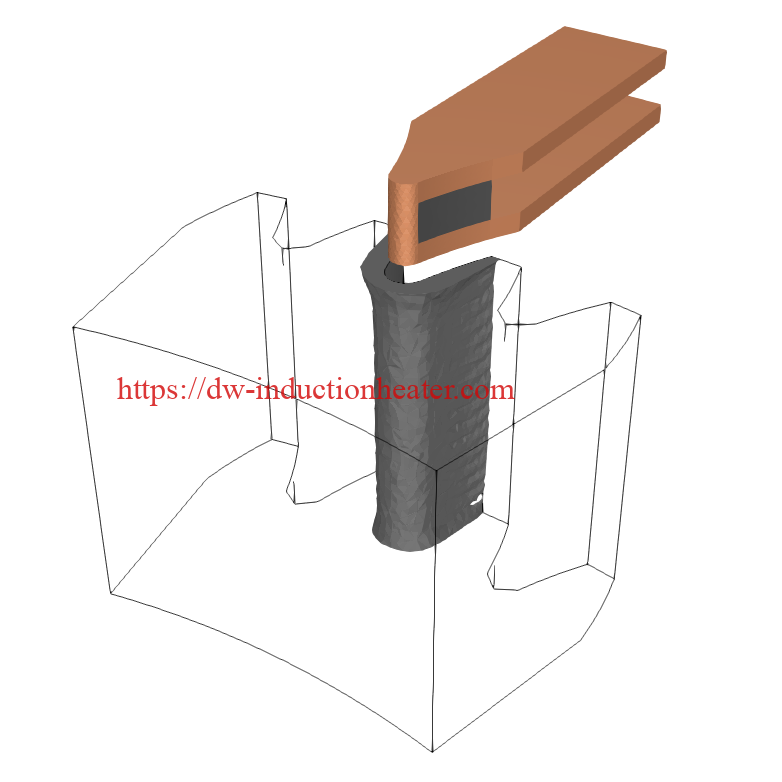

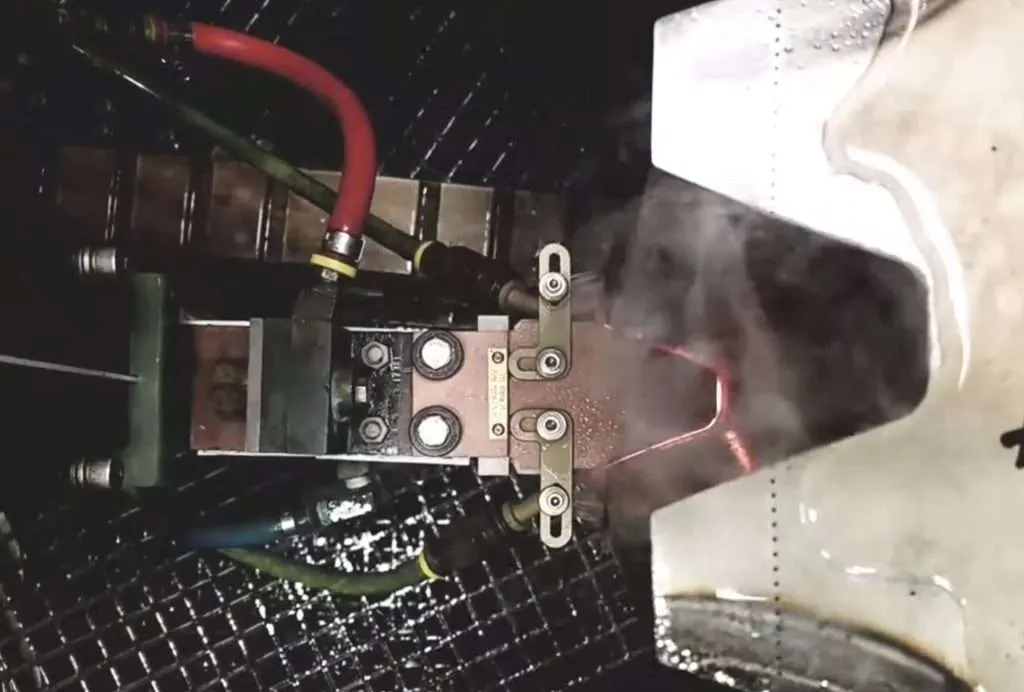

感应淬火电感器

电感器的几何形状取决于齿的形状和所需的硬度模式。 感应器可以设计为仅加热齿根和/或齿侧面,使齿尖和齿芯柔软、坚韧且具有延展性。

电感器的几何形状取决于齿的形状和所需的硬度模式。 感应器可以设计为仅加热齿根和/或齿侧面,使齿尖和齿芯柔软、坚韧且具有延展性。

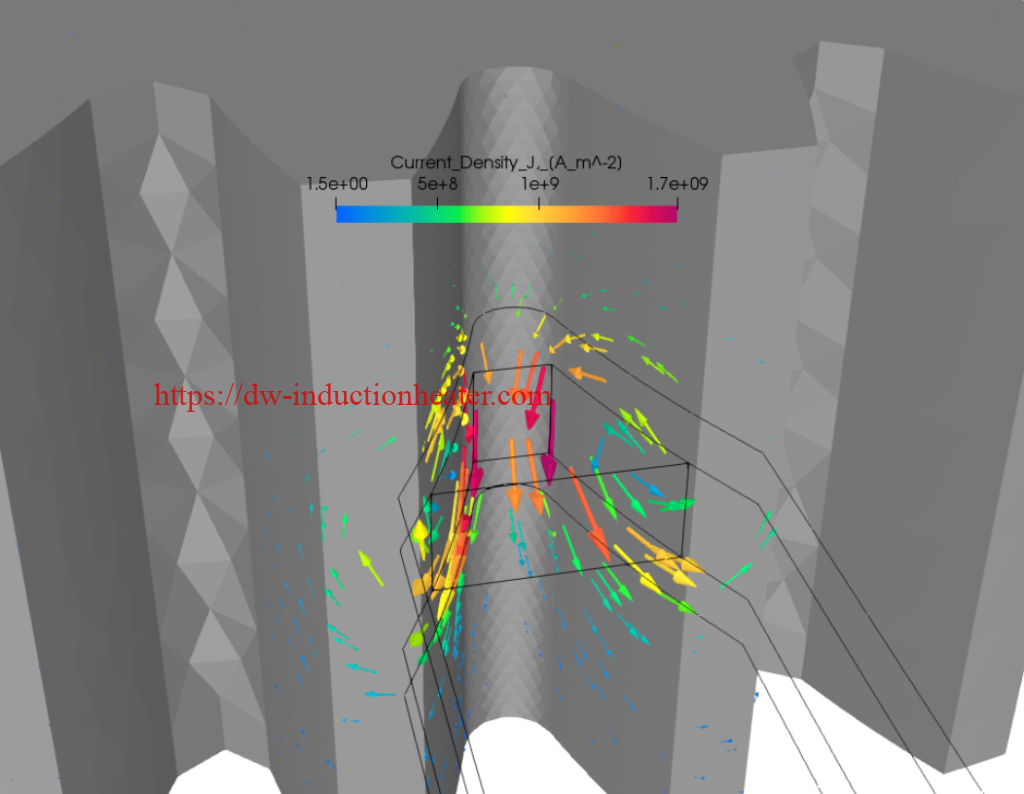

模拟有助于防止过热

在开发逐齿齿轮淬火工艺时,应特别注意电磁端部/边缘效应以及在齿轮端部区域提供所需图案的能力。

扫描齿轮齿时,温度在齿轮根部和齿侧内的分布非常均匀。 同时,由于涡流通过侧面,特别是通过齿尖形成返回路径,因此应采取适当的措施以防止齿尖区域过热,特别是在扫描硬化的开始和结束时。 在开发流程之前,模拟可以帮助防止这些不良影响。

模拟示例

在 12 kHz 下逐齿扫描齿轮硬化情况。

喷雾冷却也被模拟,但在结果图像中不可见。 冷却效果应用于两个齿的顶面和侧面,并且沿着感应器移动冷却区域。

灰色 3D 硬化型材:

2D 硬化轮廓垂直切片:CENOS 使您可以轻松地可视化如果在齿轮末端附近没有降低或关闭功率,硬化轮廓如何变得更深。

齿轮上的电流密度:

此外,感应加热提供快速的加热和冷却速率,与传统方法相比,减少了总体处理时间。 这对于大型齿轮尤其有利,因为它有助于提高生产效率并降低成本。

为了利用感应加热实现大型齿轮的逐齿淬火,需要专门的设备。 感应加热系统通常由电源、线圈或感应器以及冷却系统组成。 齿轮位于线圈中,启动电源以产生所需的热量。 仔细控制功率、频率和加热时间等工艺参数,以实现所需的硬度分布。

总之,利用感应加热对大型齿轮进行逐齿淬火是一种非常有效和高效的方法。 它确保均匀的硬度分布、选择性硬化和快速的加工时间,从而生产出高质量、耐用的齿轮。 如果您从事大型齿轮的制造,考虑采用感应加热进行逐齿淬火可以显着提高产品的性能和使用寿命。